Szkło sodowo-wapniowe – uniwersalny materiał o wszechstronnym zastosowaniu

Szkło sodowo-wapniowe to materiał, który dzięki swojej uniwersalności i korzystnym właściwościom znajduje zastosowanie w różnych gałęziach przemysłu oraz życiu codziennym. Zapraszamy do Continental Trade. Tutaj znajdziesz szkło sodowo-wapniowe dostosowane do specyfiki każdego projektu.

Jeżeli zastanawiasz się, jak wygląda technologia produkcji szkła float, czym charakteryzuje się szkło sodowo-wapniowe albo jakie właściwości ma szkło potasowe – czytaj dalej, a odkryjesz, że szkło to nie tylko materiał codziennego użytku, ale taki, który ma wiele zaawansowanych technologicznie rozwiązań.

DIN 8902 - szkło sodowo-wapniowe

Szkło sodowo-wapniowe jest najbardziej rozpowszechnionym rodzajem szkła wytwarzanym przez stopienie surowców, takich jak soda, wapno, krzemionka, tlenek glinu i małych ilości środków klarujących szkło w piecu w temperaturze do 1675° C. Arkusze szkła sodowo-wapniowego uzyskuje się przez wylewanie warstwy stopionego szkła na powierzchni roztopionej cyny. Metoda ta daje arkusze o jednolitej grubości i bardzo płaskie powierzchnie. Szkło sodowe jest materiałem bazowym dla większości rodzajów szkła (bezbarwnego, kolorowego i wzorzystego).

Jest to również szkło relatywnie niedrogie i łatwo dostępne, o szerokim zakresie zastosowań. Ze względu na wysoki współczynnik rozszerzalności cieplnej charakteryzuje się małą odpornością na nagłe zmiany temperatury.

Właściwości szkła sodowo-wapniowego

- może być chemicznie wzmocnione, aby zwiększyć wytrzymałość mechaniczną*

- może być termicznie wzmocnione (hartowanie), aby zwiększyć odporność na szok termiczny i wytrzymałość mechaniczną

- może być obrabiane, powlekane optycznie, trawione chemicznie, piaskowane, barwione lub laminowane

- ma dobra płaskość i jakość powierzchni

- najniższy koszt wytwarzania elementów szklanych w postaci arkuszy

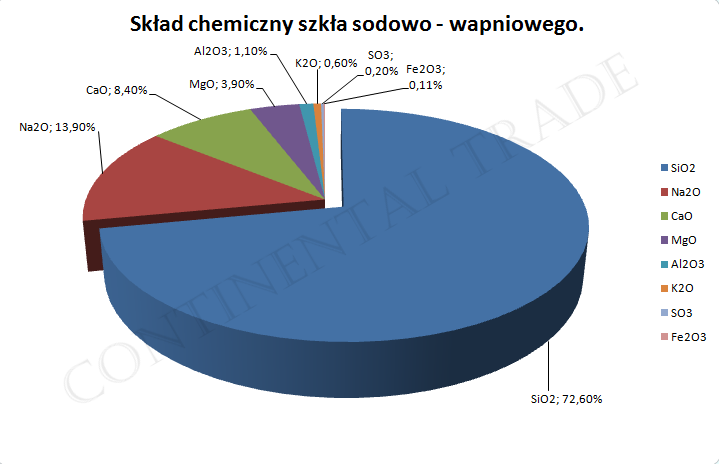

Skład chemiczny

| SiO2 | 72,60% |

| Na2O | 13,90% |

| CaO | 8,40% |

| MgO | 3,90% |

| Al2O3 | 1,10% |

| K2O | 0,60% |

| SO3 | 0,20% |

| Fe2O3 | 0,11% |

|

Wytrzymałość na zginanie

|

Wytrzymałość na ściskanie

|

|

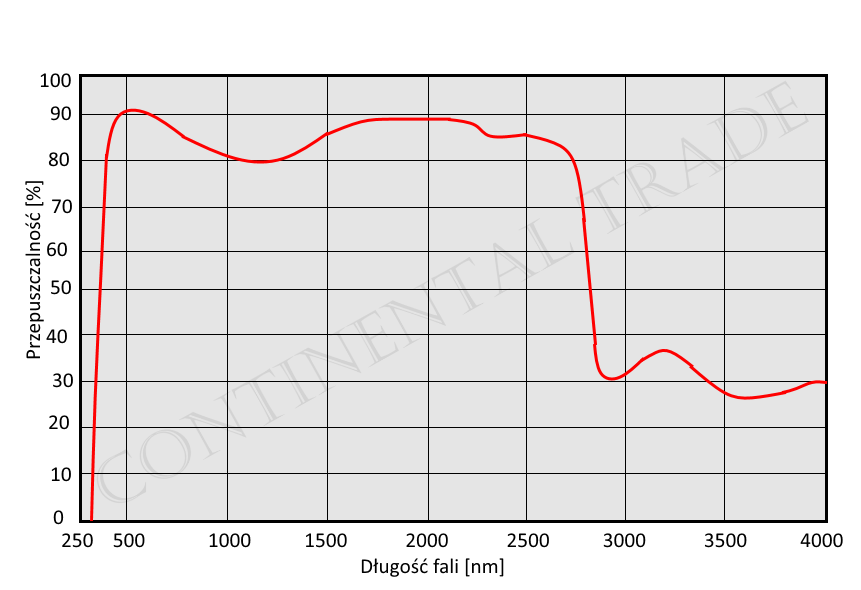

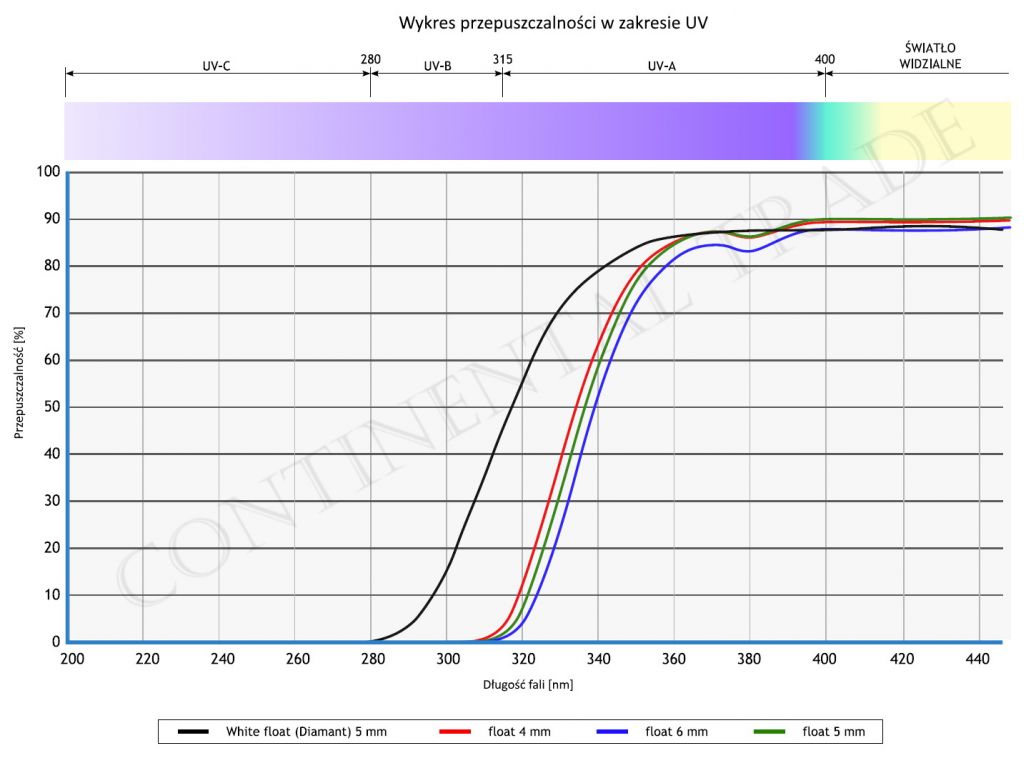

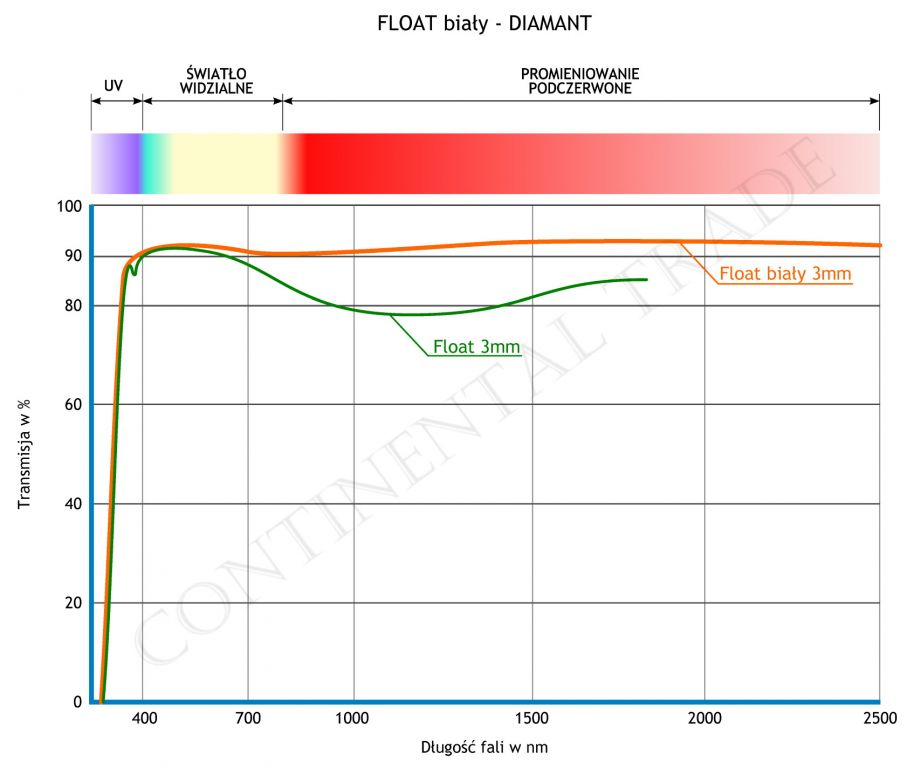

Przepuszczalność światła

Typowe parametry:

| Gęstość (przy 18 °C) | 2 500 kg/m3 |

| Twardość w skali Mohsa | 5 - 6 |

| Moduł sprężystości Young'a | 72 GPa |

| Moduł sprężystości poprzecznej | 30 GPa |

| Liczba Poissona | 0,23 |

| Wsp. naprężeń termicznych | 0,62 MPa/°C |

| Przewodność cieplna | 0,937 W/(m K) |

| Ciepło właściwe | 0,88 kJ/(kg K) |

| Wsp. rozszerzalności liniowej | 8,3 * 10 -6 °C |

| Średni wsp. załamania światła w zakresie widzialnym (380 - 780 nm) | 1.5 |

| Punkt mięknięcia | 715 °C |

| Punkt wyżarzania | 548 °C |

| Maksymalna temperatura pracy: | |

| - niehartowane | 110 °C |

| - hartowane | 150 °C |

| Temperatura szoku termicznego: | |

| - niehartowane | 50 °C |

| - hartowane | 118 °C |

| Stała dielektryczna (@ 20°C) | 7,75 |

| Oporność właściwa: | |

| 1000 Hz | @25°C: 9,7 log R Ω/cm @100°C: 9,1 log R Ω/cm @250°C: 6,5 log R Ω/cm |

| 60Hz | @25°C: 11 log R Ω/cm |

Z czego jest szkło i jak wygląda proces produkcji szkła krzemianowego?

Szkło jest jednym z najbardziej fascynujących i wszechstronnych materiałów wykorzystywanych przez człowieka. Chociaż towarzyszy nam niemal na każdym kroku, często nie zdajemy sobie sprawy, jak różnorodne mogą być jego właściwości, skład chemiczny czy metody produkcji. Od szkła krzemianowego, przez szkło sodowe, po zaawansowane technologicznie szkło hartowane – każde z nich znajduje swoje unikalne zastosowanie, które zależy od szczegółów jego powstawania.

W dalszej części tekstu dowiesz się, z czego jest szkło, poznasz skład szkła i surowce potrzebne do jego wytwarzania. Przedstawimy etapy produkcji szkła krzemianowego, wyjaśnimy, jakie są właściwości mechaniczne różnych rodzajów szkła, a także, w jakiej temperaturze pęka szkło. Omówimy również, jakie produkty wytwarzane są ze szkła, jakie są rodzaje szkła i ich zastosowanie – od prostego szkła okiennego, po specjalistyczne szkło hartowane o wyjątkowej wytrzymałości.

Co to jest szkło?

Szkło stanowi materiał stały składający się z cząsteczek, które nie tworzą regularnego układu krystalicznego. Gęstość szkła wynosi średnio 2500 kg/m³. Dzięki właściwości przewodzenia światła materiał sprawdza się podczas produkcji okien, soczewek, urządzeń optycznych, naczyń i opakowań. Szkło stosuje się w bardzo wielu branżach: budownictwie, medycynie, optyce, elektronice czy przemyśle motoryzacyjnym. Wzór chemiczny szkła krzemianowego jest złożony, gdyż szkło stanowi mieszaninę krzemianów sodu i wapnia o różnorodnych proporcjach.

Z czego jest szkło – skład chemiczny szkła

Szukasz odpowiedzi na pytanie, co to jest szkło, jaki jest jego skład chemiczny? Materiał powstaje w wyniku topienia rozmaitych surowców. Proces technologiczny produkcji szkła obejmuje wymieszanie oraz stopienie surowców, takich jak:

- Piasek kwarcowy (szklarski) stanowiący jeden z głównych surowców służących do wytworzenia szkła. Jest on źródłem krzemionki nadającej szkłu twardość i przezroczystość.

- Boraks odgrywający ważną rolę w zmniejszeniu temperatury topienia surowców oraz kontroli lepkości szkła.

- Skalenie sodowo-potasowe dostarczające tlenek glinu, który jest ważnym składnikiem szkła wpływającym na wytrzymałość i stabilność materiału.

- Soda dostarczająca tlenków metali zasadowych, do których należy tlenek sodu i tlenek potasu. Pełnią one ważną funkcję w kontroli właściwości fizycznych szkła i obniżeniu temperatury topienia.

- Wapienie zawierające tlenki magnezu i wapnia oraz mogące zawierać inne tlenki metali, na przykład ołów i cynk. Tlenki te wpływają na cechy chemiczne i fizyczne szkła, jego odporność na działanie czynników zewnętrznych i trwałość. Wapień zawiera 83% węglanu wapnia, którego wzór chemiczny to CaCO₃.

- Wapno sodowe, będące mieszanką wodorotlenków wapnia i sodu, jest jednym z najważniejszych składników szkła sodowo-wapniowego, wpływającym na jego właściwości i zastosowanie. Jego popularność wynika z łatwości obróbki, atrakcyjnej ceny oraz możliwości wszechstronnego wykorzystania w produktach codziennego użytku.

Proces produkcji szkła krzemianowego

Produkcja szkła krzemianowego polega na połączeniu trzech głównych składników szkła: piasku (krzemionki), węglanu wapnia oraz węglanu sodu. Wytwarzanie szkła przebiega w bardzo wysokiej temperaturze, często przekraczającej 1500°C. Etapy produkcji szkła krzemianowego obejmują topienie składników, klarowanie, formowanie i odprężanie szkła. W trakcie procesu dochodzi do rozkładu soli wapniowych i sodowych, tworząc tlenki, które następnie reagują z piaskiem, dając szkło sodowo-wapniowe.

Rodzaje szkła krzemianowego i zastosowanie

Szkło krzemianowe dzieli się na kilka odmian. Najpopularniejsze jest szkło sodowe, znane również jako szkło sodowo-wapniowe, używane na szeroką skalę ze względu na niski koszt produkcji. Szkło sodowe zastosowanie znajduje przede wszystkim w produkcji opakowań, naczyń codziennego użytku oraz szkła budowlanego.

Innym rodzajem jest szkło potasowe charakteryzujące się wyższą odpornością chemiczną i termiczną, często stosowane w przemyśle chemicznym, farmaceutycznym oraz optyce. Szkło potasowe zastosowanie ma również w produkcji precyzyjnych przyrządów laboratoryjnych oraz szkieł dekoracyjnych.

Właściwości szkła sodowego

Produkowane z piasku kwarcowego połączonego z węglanem sodu i tlenkiem wapnia szkło sodowe jest lekkie i kruche, nie przyjmuje zapachów jedzenia. Podczas produkcji w prosty sposób można je barwić, w związku z czym wyroby ze szkła sodowego nie muszą być przezroczyste. Często domowe naczynia są wykonane z omawianego materiału.

Trzeba jednak pamiętać o negatywnych właściwościach szkła sodowego. Trudno znosi ono zmiany temperatur (napełnienie chłodnego naczynia wrzątkiem może spowodować jego pęknięcie).

W jakiej temperaturze pęka szkło? Zależy to od rodzaju szkła, ale szkło sodowe jest szczególnie wrażliwe na nagłe zmiany temperatury.

Szkło hartowane – właściwości mechaniczne i zastosowanie

Hartowanie chemiczne szkła polega na wzmocnieniu jego powierzchni poprzez zanurzenie w kąpieli chemicznej. Właściwości szkła hartowanego to wysoka wytrzymałość mechaniczna oraz termiczna. Wytrzymałość szkła na zginanie jest w tym przypadku wielokrotnie wyższa niż w przypadku szkła zwykłego.

Te właściwości szkła hartowanego wynikają ze specjalnej obróbki termicznej lub chemicznej. Stosowane jest ono m.in. w produkcji szkła bezpiecznego, szyb samochodowych, paneli drzwiowych, a także naczyń.

Szkło typu FLOAT

Szkło float — co to jest?

To szkło, które charakteryzuje się wyjątkowo gładką powierzchnią. Jest idealne do szyb okiennych, luster oraz szkła budowlanego. Skład chemiczny szkła okiennego opiera się głównie na krzemionce, tlenku sodu i wapnia. Ciężar właściwy szkła okiennego oscyluje w granicach standardowej gęstości szkła, około 2500 kg/m³.

Produkcja szkła float

Technologia produkcji szkła float polega na wylewaniu stopionego szkła na powierzchnię płynnej cyny, dzięki czemu powstaje idealnie płaska powierzchnia szkła.

Technologia FLOAT – dane techniczne

Nazwa szkła – float – to w rzeczywistości nazwa procesu technologicznego, w którym masa szklana krzepnie na powierzchni roztopionej cyny. Nazwę float stosuje się zazwyczaj do płaskiego szkła sodowo-wapniowego.

Proces produkcyjny i obróbka szkła FLOAT Szkło float jest produktem bazowym, stosowanym do produkcji innych rodzajów szkła specjalistycznego o polepszonych właściwościach. Droga do gotowego produktu wiedzie najczęściej przez dodatkową obróbkę: hartowanie, wyżarzanie, wzmacnianie termiczne, laminowanie i inne.

Proces produkcyjny i obróbka szkła FLOAT Szkło float jest produktem bazowym, stosowanym do produkcji innych rodzajów szkła specjalistycznego o polepszonych właściwościach. Droga do gotowego produktu wiedzie najczęściej przez dodatkową obróbkę: hartowanie, wyżarzanie, wzmacnianie termiczne, laminowanie i inne.

Hartowanie szkła FLOAT – bezpieczeństwo i trwałość

Szkło sodowo-wapniowe float używane w zastosowaniach technicznych zazwyczaj poddaje się procesowi hartowania. Podczas hartowania tafla szklana ogrzewana jest do temperatury około 700°C, a potem bardzo szybko schłodzona zimnym powietrzem. Dzięki temu zmienia się mikrostruktura szkła. Dodatkowym efektem hartowania jest uzyskanie przez szkło cech bezpieczeństwa. Hartowane szkło jest bardzo twarde na zewnątrz zaś miękkie w środku, dzięki czemu naprężenia w strukturze szkła powodują w czasie rozbicia rozpadnięcie się tafli szklanej na niewielkie kawałki o tępych krawędziach. Jednakże w procesie hartowania szkło może ulegać drobnym odkształceniom. Przy hartowaniu szkła typu float należy się liczyć z możliwością wystąpienia odkształceń nie większych niż podano w tabeli poniżej.

Szkło typu float, a szczególnie szkło sodowo-wapniowe, dzięki swoim właściwościom jest niezastąpione w wielu branżach. Zapewnia bezpieczeństwo użytkowania oraz trwałość gotowych produktów. To rozwiązanie zarówno praktyczne, jak i ekonomiczne, które niezmiennie cieszy się popularnością w przemyśle i codziennym użytkowaniu.

Produkcja szkła float

Nasz doświadczony zespół służy fachowym doradztwem i chętnie pomoże w wyborze optymalnego rozwiązania, czyli takiego, które spełnia wszystkie wymagania techniczne oraz estetyczne. Dzięki wieloletniej obecności na rynku oraz zaawansowanym technologiom produkcji gwarantujemy najwyższą jakość szkła i terminową realizację zamówień. Zaufały nam już setki klientów, doceniając nasz profesjonalizm oraz indywidualne podejście do każdego projektu.

Dopuszczalne normy odkształcenia szkła w procesie hartowania mierzone po krawędzi szyby

| Grubość szkła | Max odkształcenie na 1m 1) |

|---|---|

| 3 mm | 3 mm |

| 4 mm - 5 mm | 2 mm |

| 6 mm - 10 mm | 1,5 mm |

1) proporcjonalnie do wymiaru. Przykładowo: tafla szkła o grubości 8 mm i wymiarach 600 x 600 mm na skutek hartowania ma prawo odkształcić się o 0,6 m x 1,5 mm = 0,9 mm. Należy ten fakt uwzględniać na etapie projektowania.

Szkło hartowane posiada zwiększoną wytrzymałość mechaniczną i termiczną w porównaniu z "normalnym" szkłem (zob. powyżej).